热镀锌用的除铁剂有什么作用

要减少锌渣就要减少锌液中铁的含量,就是要从减少铁溶解的诸因素着手:

⑴施镀及保温要避开铁的溶解高峰区,即不要在480~510℃时进行作业。

⑵锌锅材料尽可能选用含碳、含硅量低的钢板焊接。含碳量高,锌液对铁锅浸蚀会加快,硅含量高也能促使锌液对铁的腐蚀。目前多采用08F优质碳素钢板。其含碳0.087%(0.05%~0.11%),含硅≤0.03%,并含有能抑制铁被浸蚀的元素镍、铬等。不可用普通碳素钢,否则耗锌量大,锌锅寿命短。也有人提出用碳化硅制作熔锌槽,虽然可解决铁损量,但造型工艺也是一个难题。

⑶要经常捞渣。先将温度升高至工艺温度上限以便锌渣与锌液分离,然后降至工艺温度以下,使锌渣沉于槽底后用勺捞取。落入锌液中镀件也要及时打捞。

⑷要防止助镀剂中铁随工件带入锌槽,助镀剂使用一定时间就有红褐色含铁的化合物生成,要定期滤去。助镀剂pH值维护在5左右为好。

⑸镀液中铝少于0.01%会加快沉渣的生成,适量铝不仅提高锌液的流动性,增加镀层亮度,而且有利于减少锌渣、锌灰。少量铝浮在液面对减少氧化有益,过多影响镀层质量,产生缺斑现象。

⑹加热、升温要均匀,防止爆烧及局部过热。

钢铁工业废水除铁剂

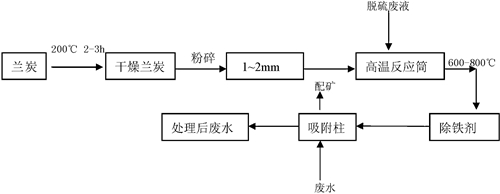

钢铁工业废水除铁剂及其制备方法。它包括以下步骤:

(1)将兰炭干燥除水、破碎;

(2)将处理后的干燥兰炭与HPF脱硫工艺产生的含有SCN-的脱硫废液于600-800℃密闭反应30-60min;

(3)反应完成后,冷却至室温即得钢铁工业废水除铁剂。该除铁剂可高效去除钢铁工业废水中的铁离子,除铁效果好,经济实用;生产成本低廉,工艺简单;实现了脱硫废液中的SCN-资源化利用,解决了现时焦化工艺产生的含有SCN-的脱硫废液处理的难题,且使用完毕后吸附了铁元素的除铁剂可送至烧结配矿,从而达到在使除铁剂不形成二次污染的同时,还能够使钢铁工业废水中的铁元素回流至炼铁工艺,减少钢铁生产工艺的铁素外流,实现资源的二次利用。

瓷砖

瓷砖